发布时间:2020-06-02

阅读量:1173

摩尔定律发展趋势放缓和集成电路应用的多元化发展,是当前集成电路产业的两个重要特点,随着智能手机、物联网、汽车电子、高性能计算、5G和人工智能等领域产品的兴起,特别是5G领域(5G毫米波(28-60GHz)、5G Sub-6GHz、5G物联网(Sub-1GHz))高速、高频、以及多种器件异质集成的运用要求,需要先进封装技术不断创新发展。

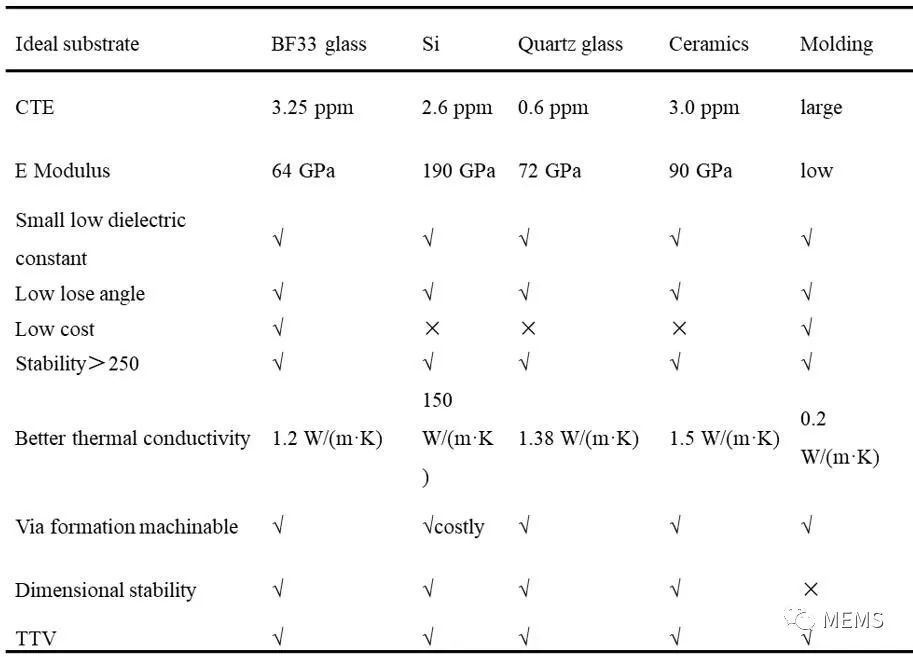

基于硅通孔的转接板(Interposer) 2.5D集成技术作为先进系统集成技术,可实现多芯片高密度三维集成,但硅基转接板的成本高且电学性能差,使其市场化运用受限。作为一种可能替代硅基转接板的材料,玻璃通孔(TGV)三维互连技术因众多优势正在成为当前的研究热点,与硅基板相比,TGV的优势主要体现在:1)优良的高频电学特性。玻璃材料是一种绝缘体材料,介电常数只有硅材料的1/3左右,损耗因子比硅材料低2-3个数量级,使得衬底损耗和寄生效应大大减小,保证了传输信号的完整性;2)大尺寸超薄玻璃衬底易于获取。Corning、Asahi以及SCHOTT等玻璃厂商可以提供超大尺寸(>2m × 2m)和超薄(<50µm)的面板玻璃以及超薄柔性玻璃材料。3)低成本。受益于大尺寸超薄面板玻璃易于获取,以及不需要沉积绝缘层,玻璃转接板的制作成本大约只有硅基转接板的1/8;4)工艺流程简单。不需要在衬底表面及TGV内壁沉积绝缘层,且超薄转接板中不需要减薄;5)机械稳定性强。即便当转接板厚度小于100µm时,翘曲依然较小;6)应用领域广泛。除了在高频领域有良好应用前景,作为一种透明材料,还可应用于光电系统集成领域,气密性和耐腐蚀性优势使得玻璃衬底在MEMS封装领域有巨大的潜力。几种常用基板材料性能参数如表1所示。

表1 各种材料的性能参数对比

近年来,国内外许多研究者致力于研发低成本、小尺寸、细间距、无损快速玻璃成孔技术的开发,如喷砂法、光敏玻璃、等离子体刻蚀、聚焦放电、激光烧蚀等。但是由于玻璃材料的易碎性和化学惰性,当前已有的方法都还存在许多问题,距离实际应用和大规模的量产,还有很长的路要走。截止目前,玻璃通孔三维互连技术发展的主要困难包括:1)现有的方法虽然可以实现TGV,但有些方法会损伤玻璃,造成表面不光滑;有些方法的加工效率低,没法大规模量产;2)TGV的高质量填充技术,与TSV不同,TGV孔径相对比较大且多为通孔,电镀时间和成本将增加;3)与硅材料相比,由于玻璃表面平滑,与常用金属(如Cu)的黏附性较差,容易造成玻璃衬底与金属层之间的分层现象,导致金属层卷曲,甚至脱落等现象。

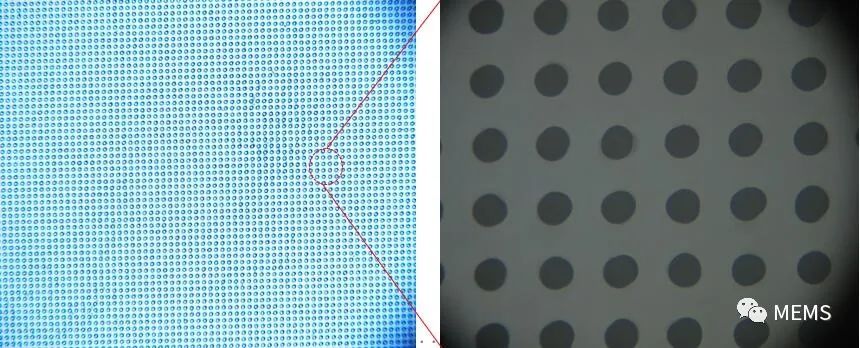

据麦姆斯咨询报道,厦门云天半导体科技有限公司团队在TGV技术领域开展了多年研发,先后采用激光烧蚀、等离子体刻蚀、光敏玻璃工艺等技术方案,探索可规模化量产技术。近两年,成功开发先进激光加工技术,实现了低成本、高效率的玻璃通孔制备,并实现深宽比为10:1的玻璃通孔量产。近期研发结果显示,该技术可以做到20:1的深孔和5:1深的玻璃盲孔,且具备较好的形貌。云天半导体是目前全球率先具备低成本规模化量产TGV技术的代工企业,处于业界领先地位。

图1:玻璃通孔超高密度列阵(孔径20 um,孔间距40um)

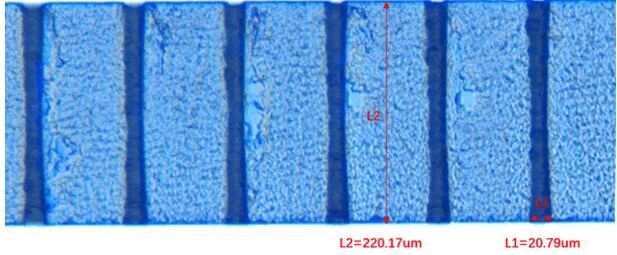

图2:220/20玻璃通孔截面图

借助于云天半导体特色激光加工工艺,每秒可完成数百个以上的通孔制作,可以加工出多种形状的通孔,如方形通孔,圆形通孔,以及异形孔通孔也可加工,实现产品小型化,降低侧壁粗糙度,高效且成本低,满足客户多种要求。

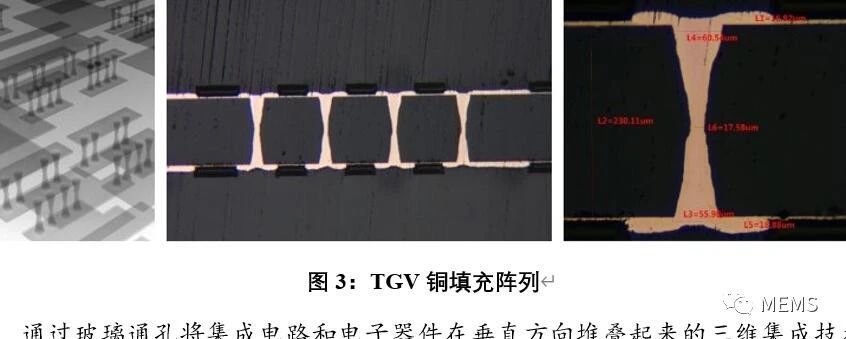

云天半导体率先建立TGV晶圆双面电镀铜完全填充工艺,采用低成本光刻+电镀技术,可实现TGV孔填充和RDL金属一次成型。这种工艺可以广泛的应用于3D互连,且在IPD器件上实现高Q值(超过60@1GHz)。该技术可为快速发展的射频应用提供3D集成封装技术解决方案。如图3所示,为TGV铜填充阵列。

图3:TGV铜填充阵列

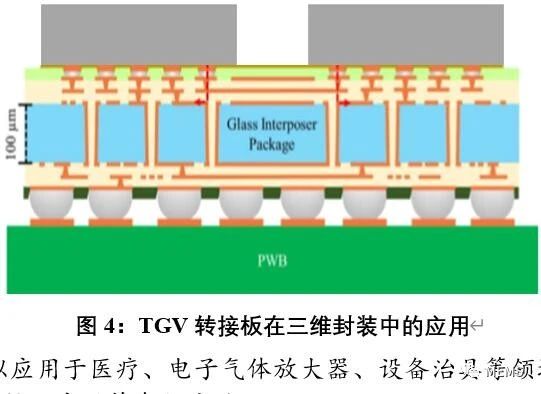

通过玻璃通孔将集成电路和电子器件在垂直方向堆叠起来的三维集成技术,为电子系统的性能提升和系统级集成提供了一种高性能、低成本的解决方案。玻璃转接板,由于其巨大的高互连密度和高热机械可靠性优势,在三维集成技术中有着广阔的应用前景。其中,高电学性能、高可靠性、低成本制造是玻璃通孔走向实际应用的核心因素。如图4所示,为玻璃转接板在三维集成芯片中的应用。

图4:TGV转接板在三维封装中的应用

TGV技术还可以应用于医疗、光电器件、射频模块、电子气体放大器、设备治具等领域,随着技术进步,成本不断降低,应用将愈加广泛。

云天半导体简介:

厦门云天半导体科技有限公司成立于2018年7月,致力于5G应用的半导体系统集成协同设计、工艺研发、工程验证和量产服务。公司建有研发基地和量产生产线,以3D-WLP/IPD/TGV/Fan-out等领先创新技术为客户提供系统封装集成方案和量产服务。